Al compresor corresponde gran parte del consumo de energía (cerca del 60‐65%) de una turbina de gas. 1 Hasta los cambios, menos pronunciados, de la eficiencia del compresor tienen un efecto notable en el rendimiento general de una turbina de gas.

Según la General Electric, la contaminación del compresor, más conocida como ensuciamiento, es

responsable del 70‐85% de la pérdida de rendimiento de una

turbina de gas.

2 La causa principal suele

ser una filtración ineficaz del aire de suministro. El déficit de rendimiento puede reducirse , de forma

continuada, mediante una filtración eficiente, como muestra el siguiente informe redactado en base

a experiencia s de funcionamiento .

| Lugar | Región costera del norte de Europa | |

| Tipo GT | 4x Siemens SGT5-2000E (V94.2) | |

| Problema | Disminución paulatina de la eficiencia del compresor en un promedio de 2,18% dentro de un período de observación de dos años y medio a pesar de proceder a la limpieza del compresor . | |

| Antiguo filtro final | Filtro compacto en clase de filtro F7 | |

| Actualización del filtro | Filtro compacto (H)EPA GT en clase de filtro E11 | |

| Resultados | Eficiencia estable del compresor en correspondencia a un nivel mas alto | |

| Protección eficaz de los alabes sin tener que limpiar el compresor | ||

| Mayor disponibilidad de utilización de la máquina | ||

| Reducción del consumo de combustible | ||

| Aumento de la eficiencia operativa | ||

En el caso concreto que se considera a continuación, hay cuatro turbinas de gas Siemens tipo SGT5‐ 2000E en funcionamiento. Con un funcionamiento prevalente de carga base, cada una de las turbinas de gas con una potencia nominal de 187 MW. Las influencias ambientales locales se caracterizan por estar situada en un área industrial, que se encuentra en proximidad a la costa. En verano la media de las temperaturas corresponde a 15°C. En invierno, las temperaturas están por debajo del punto de congelación. En ocasiones se registran fuertes nevadas.

El sistema de filtrado original no estaba a la altura de las condiciones adversas del medio ambiente, la eficiencia del compresor se redujo en un promedio de 2,18% durante un período de observación de dos años y medio. En el caso de una alta contaminación por particulas, se registraron mayores pérdidas de eficiencia dentro de un periodo de tiempo mas breve. Para minimizar las pérdidas de eficiencia a corto plazo, se limpió el compresor de la turbina de gas cada 2 semanas durante el funcionamiento, pero, sin lograr con ello un éxito duradero. Además, cada año se limpiaba el compresor minuciosamente fuera de línea .

La eficiencia reducida del compresor tuvo un efecto notable en el rendimiento general de la turbina

de gas. Según un estudio de Ulf Schirmeister y Frederick Mohr, una disminución del 1% en la

eficiencia del compresor se asocia con una disminución del 0,4% en la eficiencia de la turbina de gas .

En el presente caso, e n correspondencia de la salida de la turbina de gas se registró una disminución

de hasta 2,18 %. La principal razón del déficit de rendimiento fue un sistema de filtrado ineficaz .

3 Cf. U. Schirmeister / F. Mohr (2016): Impact of enhanced GT air filtration on power output and compressor efficiency degradation.

| Turbina de gas | SGT5-2000E | |

| Potencia nominal | 187 MW | |

| Disminución de la eficiencia del compresor | Ø 2,18% | |

| Limpieza del compresor | 2 veces, en línea, cada mes | |

| 1 vez, fuera de línea, cada año |

Para hacer una comparación, in situ, EMW® instaló, durante el mismo período , una actualización de filtro (H)EPA‐de la clase de filtro E11 en otra turbina de gas. ¡Con un éxito a largo plazo para el funcionamiento de la central eléctrica!

| (420 filtros por etapa de filtrado) | Sistema de filtrado original |

Actualización del filtro EMW® |

| Turbina de gas |

GT 1 |

GT 2 |

| Filtro final | Filtro compacto GT en clase F7 |

Filtro compacto GT en clase E11 |

| Caudal de aire por filtro |

3669 m³/ h |

3669 m³/ h |

El aire entra en los filtros a través de cada una de las tres caras del sistema de admisión. Se instalan 420 filtros de aire, por cada etapa de filtrado. El caudal de aire es de aproximadamente 3.669 m³/h por filtro. La última etapa de filtrado solía ser un filtro compacto de clase de filtro F7 según la norma EN 779 . EMW® actualizó la casa de aire con un filtro compacto GT (H)EPA de clase E11 y comparó los resultados de la eficiencia del compresor, en paralelos con el otro sismte clase F7.

¡Para realizar la actualización del sistema de filtración no fue necesario aportar cambios en la casa de aire!

Según los datos suministrados por parte del personal responsable de la operación, la diferencial de presión inicial de la etapa de filtrado final aumentó tan solo un 8 por ciento, de aproximadamente, 120 Pa hasta 130 Pa en comparación. El filtro final (H)EPA de EMW® destaca con una superficie filtración que es casi un 55 por ciento mayor que la del filtro final original en clase F7.El incremento de la diferencial de presión con el sistema de filtro EMW® fue estable durante el tiempo de funcionamiento. Durante el período de comparación de 2 años y medio, la diferencial de presión de los filtros de aire (H)EPA de EMW® aumentó en 150 Pa. Durante este período de tiempo no fue necesario realizar un cambio de filtro

| Filtro final del sistema de filtrado

original

|

Filtro final (H)EPA Actualización del filtro EMW®®

|

|

| Diferencia de presión inicial Filtro final 3669m ³/h | Aprox. 120 Pa. |

Aprox. 130 Pa . |

| Vida útil |

2 años y medio |

2 años y medio |

| Diferencia de presión final después de 2,5

años

|

250 Pa. | 280 Pa. |

Un aumento en la diferencial de presión tiene un efecto lineal sobre el rendimiento y el consumo de combustible en una turbina de gas. Un aumento reducido de presión de 50 Pascales puede resultar en un pérdida de la potencia en salida de aproximadamente 0 ,1% (cf. Wilcox 2010: p. 15). Sin embargo, varios estudios indican que pueden lograrse una optimización significativamente mayor mediante una mayor eficiencia en el sistema de filtrado, o mediante una mayor calidad del aire que se aporte. La situación es similar con los siguientes resultados de este estudio.

Como puede apreciarse en la siguiente tabla, la eficiencia de separación del filtro compacto original en la clase F7, en el rango de tamaño de particulas <0.3 µm, muestra una eficiencia de separación , significativamente, menor que el filtro compacto (H)EPA de clase E11 de EMW® .

Resulta particularmente importante, evitar que particulas de este rango de tamaño ingresen al compresor para garantizar la eficiencia de este. Todo ello porque el objetivo del equipo humano de la central eléctrica y de EMW® era el siguiente: ¡Estabilizar la eficiencia del compresor!

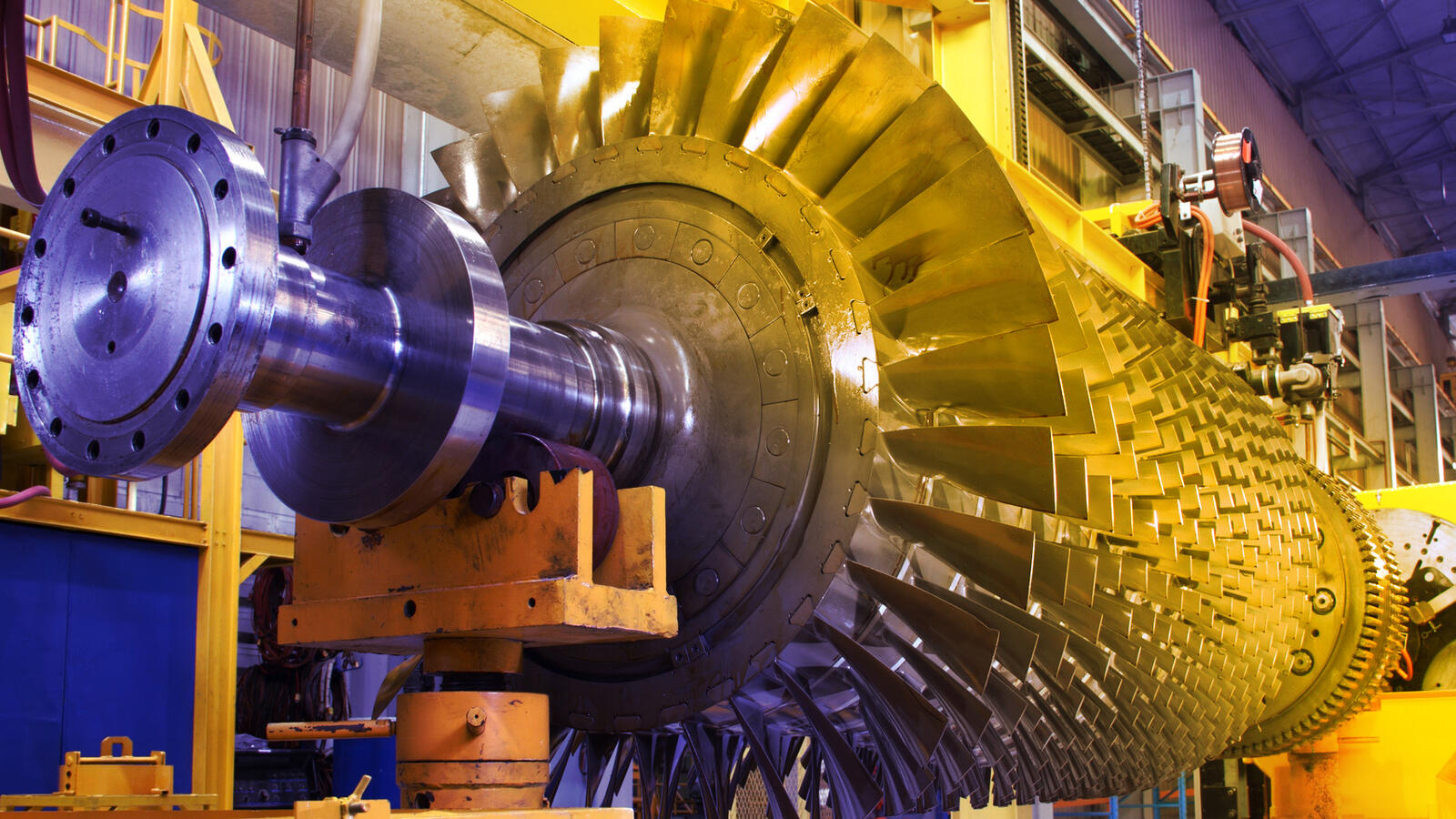

Las claras diferencias con respecto a las difrentes eficiencias de separación de los filtros de aire, tuvieron un efecto directo en la apariencia del compresor en la turbina de gas, como dejan claro las siguientes imágenes.

La apariencia, claramente limpia del compresor tuvo un efecto directo en su eficiencia. La eficiencia del compresor en GT # 1 mostró pérdidas de 2,18% en promedio, esto a pesar de la limpieza continua del compresor. Las pérdidas en la eficiencia del compresor (proceso isentrópico) en GT # 2 debido a la actualización de EMW® permanecieron estables durante más de 2 años y medio entre valores de 0 y 0,11%.

Al mismo tiempo, el sistema funcionaba continuamente y en correspondencia de un nivel más alto de eficiencia del compresor (Sistema Clase E11), mientras, que la instalación con el sistema de filtro fino original (Clase F7) solo logra ba un nivel similar de eficiencia durante un corto periodo de tiempo, para, luego que luego la eficiencia se viera reducida inmediatamente.

Durante este período, no hubo limpieza del compresor en la turbina de gas que estaba equipada con la actualización (H)EPA E11 de EMW® .

Como consecuencia del éxito de la actualización, todas las turbinas de gas , ubicadas en este lugar, ahora funcionan con filtros compactos (H)EPA de EMW® .

¿Está interesado en una actualización de los filtros (H)EPA de EMW®? ¡En este caso envíenos su petición de un presupuesto o póngase en contacto con nuestro equipo!