Durante la vida ú ti lde una turbina de gas cabe esperarse una pérdida de potencia. La suciedad presente en el compresor, más conocida como “Fouling” (ensuciamiento), es responsable del 70‐85% de la pérdida de rendimiento de una turbina de gas.

Entonces, ¿cómo puede lograrse una mejor protección del compresor? Un metodo para evitar el ensuciamiento son los lavados en línea / fuera de línea, este metodo solo produce un aumento de la eficiencai en un breve lapso de tiempo. Por lo tanto, es necesario tener una mayor eficiencia en el tren de filtración. Pero muchos usuarios se preguntan: ¿Son las ventajas de una mejor filtración mejores si lo comparamos cona una presión diferencial mayor?

,, La suciedad presente, en el compresor, es responsable del 70‐85% de las pérdidas de potencia de una turbina de gas. "

El operador de una central eléctrica de ciclo combinado, ubicada en el sudeste asiático, cuenta con 2 turbinas de gas Siemens SGT5-4000F. Ambas funcionan en condiciones básicas de carga a una capacidad de 244 MW (el.) cada una.

Los coalescentes se cambiaban tras 4 meses y los prefiltros tras 12 meses. Los filtros finos alcanzaban una vida útil de 3 años. La impresión, a primera vista, podría ser considerada como positiva. Sin embargo, la eficiencia de la configuración de filtro seleccionada dio una imagen diferente.

La eficiencia total del sistema de filtrado fue de alrededor del 35%. Mediante un análisis de aire, llevada a cabo en el alojamiento del filtro, se determinó una carga de polvo promedio de 750 kg. por año, con tamaños de partículas que, en su mayoría, eran menores a 0.4 micrones.

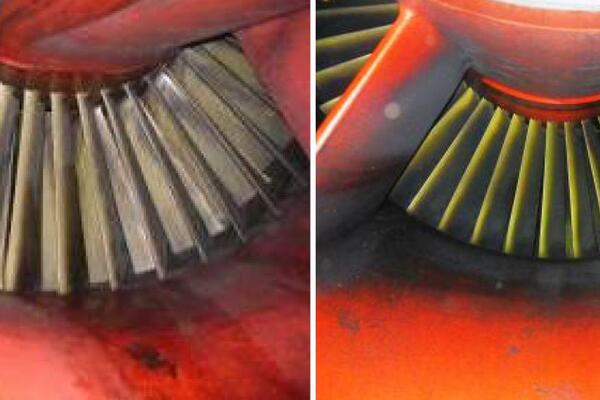

La imagen 1.2 muestra, en su momento, el alto grado de ensuciamiento del compresor. El sistema de filtrado actuó muy débilmente y, por lo tanto, una gran cantidad de partículas, particularmente pequeñas, entraron, sin obstáculos, en la turbina de gas.

El lavado fuera de línea se realizó 3 veces en 120 días, pero sin éxito a largo plazo. A pesar de efectuar la limpieza de forma regular, se reconoció, en muy poco tiempo, una situación idéntica por lo que se refiere a daños. Esto también tuvo un impacto negativo en el balance de potencia de las turbinas de gas.

! En lugar del filtro fino de la clase F7, se colocó el filtro EMW® (H)EPA de la clase E12. Estos filtros separan casi el 100% de las partículas finas, es destacable, que solo se tiene un moderado incremento de la diferencial de presión durante la operación de los filtros.

El déficit de rendimiento de la unidad fue causado por las impurezas contenidas en el aire de suministro. Demasiadas partículas entraron, sin obstáculos, en la turbina de gas y provocaron un grave ensuciamiento del equipo.

La mejora de EMW®: Para mejorar el rendimiento del filtro, la clase de filtro se ha modificado pasando de la clase F7 a la clase (H) EPA E12. Esto corresponde a un salto de 5 clases. Se utiliza el tipo de filtro MPK 412-31 GT de EMW®.

También se ha adecuado la fase de prefiltración. En lugar de los filtros de captura de polvo grueso de clase G4, están instalados unos filtros finos EMW® de clase F8. Estos prefiltros garantizan una protecciónóptimade los filtros finales (H)EPA y prolongan su vida útil. Para la primera etapa del sistema de filtración resulta ideal el empleo del filtro coalescente Poret®. Para adecuar el filtro no ha sido necesaria ninguna modificación en la caja de este.

Vida útil de servicio:

El filtro final en (H)EPA E12 tiene una vida útil de dos años y el prefiltro de un año. Los filtros

coalescentes tienen una operatión de 4 a 6 meses, estos son lavables y reutilizables.

Eficiencia de filtrado:

La mejora de EMW® da como

resultado un aumento en la eficiencia

del filtro, en un valor aproximado, del 35% a más del 99%. El problema del ensuciamiento de la turbina

de gas se eliminó casi por completo.

Desde el año 2012 ya no es necesario

el lavado en línea / fuera de línea.

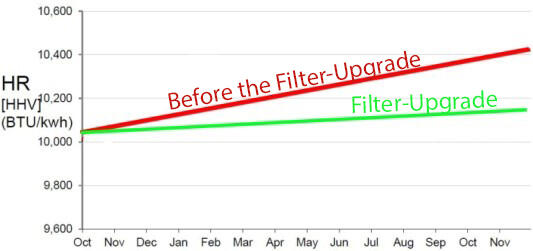

Durante un periodo de 6.000 horas de funcionamiento, la producción de MW se reduce en tan solo aproximadamente un 0,8% en lugar del valor anterior que era cerca del 3%. Como se mencionó al principio, algunas pérdidas por procesos de envejecimiento resultan inevitables. Con la actualización de EMW® se evitaron aquellas pérdidas que un operador pueda evitar y que están relacionadas a la suciedad del compresor. El consumo calorífico también ha disminuido (aproximadamente) del 1,3% al 0,6%.

Los costes adicionales relacionados al sistema de filtrado mejorado se amortizan en muy poco tiempo debido al aumento de la producción de MW y al menor consumo de combustible de las turbinas de gas. También merece la pena mencionar los menores volúmenes de emisiones de CO2.