Mit Leistungsverlusten ist über die Betriebsdauer einer Gasturbine zu rechnen. Verschmutzungen am Kompressor, besser bekannt als Fouling, sind für 70-85% der Leistungsverluste einer Gasturbine verantwortlich.

Wie lässt sich ein besserer Schutz des Kompressors also erreichen? On-/Offline Washing führt lediglich zu einem kurzen Leistungsschub der Maschine. Es bedarf also an einer höheren Filtereffizienz, wobei jedoch bei vielen Anwendern die Frage aufkommt: Sind die Vorteile einer verbesserten Filtration nicht zu gering, um eine erhöhte Druckdifferenz in Kauf zu nehmen?

,,Verschmutzungen am Kompressor sind für 70-85% der Leistungsverluste einer Gasturbine verantwortlich."

Der Betreiber eines GuD-Kraftwerks in Südostasien besitzt 2 Gasturbinen des Typs Siemens SGT5-4000F. Beide laufen im Grundlastbetrieb, bei einer Kapazität von je 244 MW (el.).

Die Koaleszer wurden nach 4 Monaten und die Vorfilter nach 12 Monaten gewechselt. Die Feinfilter erzielten eine Standzeit von 3 Jahren. Klingt soweit positiv, die Effizienz der gewählten Filterkonfiguration zeigte aber ein anderes Bild auf.

Der Wirkungsgrad des Filtersystems lag bei ca. 35%. Mittels Luftanalyse wurde im Filterhaus eine ØStaubbelastung von 750 kg pro Jahr festgestellt, mit Partikelgrößen meist kleiner 0,4 Mikron.

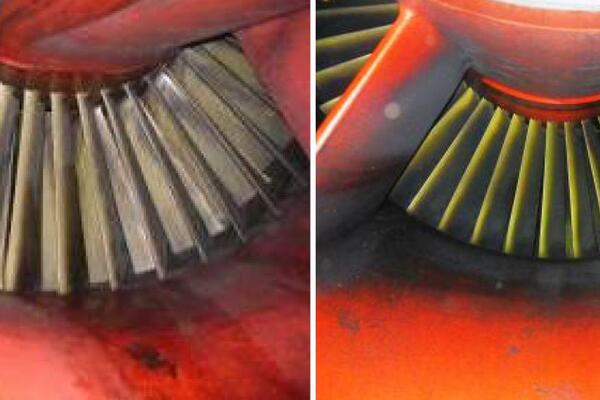

Abbildung 1.2 zeigt den hohen Verschmutzungsgrad des Kompressors zur damaligen Zeit. Das Filtersystem agierte zu schwach und somit gelangte eine große Menge an besonders kleinen Partikeln ungehindert in die Gasturbine.

Innerhalb von 120 Tagen erfolgte 3- mal ein Offline-Washing - ohne langfristigen Erfolg. Trotz regelmäßiger Reinigung war innerhalb kürzester Zeit ein identisches Schadensbild erkennbar. Dies schlug sich ebenfalls auf die Leistungsbilanz der Gasturbinen nieder.

Statt ehemals Feinfilter in F7, erfolgte der Wechsel zu EMW® (H)EPA-Filtern der Filterklasse E12. Diese scheiden selbst kleinste Partikelgrößen zu fast 100% ab und beeindrucken durch einen moderaten Anstieg der Druckdifferenz über die Gesamtlaufzeit.

Das Leistungsdefizit der Anlagen wurde durch verunreinigte Zuluft verursacht. Zu viele Partikel gelangten ungehindert in die Gasturbine und verursachten starke Verschmutzungen der Maschine.

Das Upgrade von EMW® Für eine verbesserte Filterleistung wurde ein Upgrade der Filterklasse von F7 auf (H)EPA E12 vorgenommen. Dies bedeutet einen Sprung um 5 Filterklassen. Eingesetzt wird der Filtertyp MPK 412-31 GT von EMW®.

Ebenso wurde die Vorfiltration angepasst. Statt Grobstaubfiltern der

Klasse G4 sind jetzt EMW® -Feinfilter der Klasse F8 vorgeschaltet. Diese

sorgen für optimalen Schutz der

(H)EPA-Endfilter und verlängern

deren Standzeit. Für die erste Stufe des Filtersystems eignet sich der Poret® Koaleszer optimal. Für das Filter-Upgrade war keine

Modifikation am Filterhaus notwendig.

Die Standzeit: Der Endfilter in (H)EPA E12 erzielt eine Standzeit von zwei Jahren und die Vorfilter von einem Jahr. Die Koaleszer erreichen eine Standzeit von 4 bis 6 Monaten, wobei diese waschbar und wiederverwendbar sind.

Filter-Effizienz:

Das Upgrade von EMW® bewirkt

einen Anstieg der Filtereffizienz von

ehemals ca. 35% auf über 99%.

Fouling der Gasturbine wurde fast

komplett beseitigt. On-/Offline

Washing ist seit 2012 nicht mehr

notwendig.

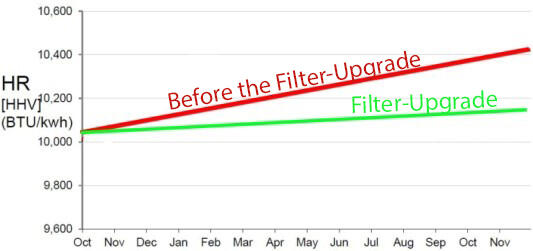

Die MW-Leistung reduziert sich über die Laufzeit von 6000 OH nur noch um ca. 0,8% statt vormals um ca. 3%. Wie eingangs erwähnt, sind einige Verluste aufgrund von Alterungsprozessen unabwendbar. Die für einen Betreiber vermeidbaren Verluste durch Kompressor-Fouling wurden durch das EMW® Upgrade verhindert. Ebenso ist die Entwicklung der Heat Rate von ehemals ca. 1,3% auf ca. 0,6% gesunken.

Die Mehrkosten für das verbesserte Filtersystem amortisieren sich innerhalb kürzester Zeit aufgrund des erhöhten MW-Outputs und geringerem Brennstoffbedarfs der Gasturbinen. Geringere CO2-Emissionen sind zudem erwähnenswert.